摘要:本文探讨了蜗轮与蜗轮之间的啮合传动,分析了其工作原理、特点及应用领域。文章介绍了蜗轮传动的优点,如结构紧凑、传动比大等,同时探讨了其存在的缺点,如制造难度较大、成本较高。文章还讨论了蜗轮传动的应用场景,如机械手表、机器人等。本文总结了蜗轮啮合传动的相关要点,为相关领域的研究提供参考。

本文目录导读:

在现代机械传动领域中,蜗轮传动作为一种重要的减速装置,广泛应用于各种机械设备中,关于蜗轮与蜗轮之间能否直接进行啮合传动的问题,存在一些技术上的疑问和误解,本文旨在深入探讨这一问题,为读者提供清晰的答案和解释。

蜗轮传动的基本原理

1、蜗轮传动的定义

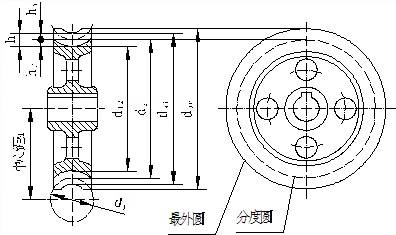

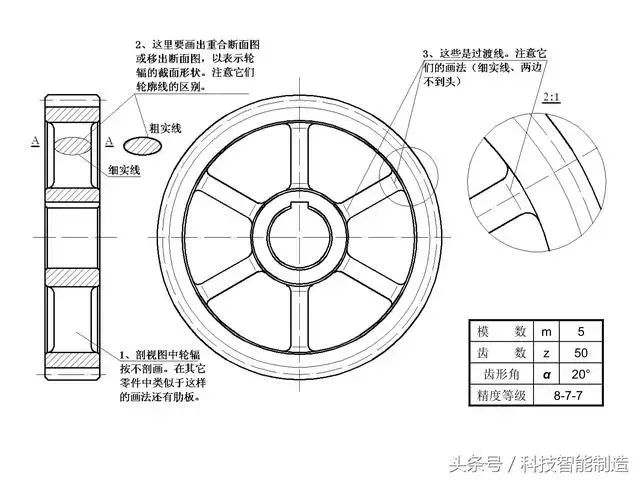

蜗轮传动是一种通过蜗杆(worm)与蜗轮(worm wheel)之间的啮合来实现动力传递的装置,蜗杆是一种具有螺旋状齿形的长轴,而蜗轮则是具有与蜗杆相匹配的螺旋状齿面的轮齿。

2、蜗轮传动的特点

(1)传动比大:蜗轮传动的传动比通常较大,可实现较高的减速效果。

(2)传动平稳:由于蜗轮传动的连续性,其传动过程平稳,噪音较低。

(3)结构紧凑:蜗轮传动装置的结构紧凑,占用空间小。

蜗轮与蜗轮之间的啮合传动分析

1、单一蜗轮间的啮合传动

在理论上,如果两个蜗轮的参数、尺寸和转速匹配得当,它们之间可以实现直接的啮合传动,在实际应用中,由于制造误差、装配误差和磨损等因素的影响,这种传动方式的应用较为有限。

2、多个蜗轮的串联或并联传动

在实际应用中,为了实现特定的传动需求,可能会采用多个蜗轮的串联或并联传动,在这种情况下,每个蜗轮通过与相邻的蜗杆或其他蜗轮进行啮合,实现动力的传递,这种传动方式在结构上更为复杂,但对误差的容忍度较高。

实际应用中的注意事项

1、精度要求

为了实现蜗轮与蜗轮之间的啮合传动,必须确保较高的制造精度和装配精度,在使用过程中,还需定期进行维护和检查,以确保传动的稳定性和可靠性。

2、选型与匹配

在选择蜗轮进行啮合传动时,应根据实际需求和工况进行选型与匹配,确保蜗轮的材料、尺寸、转速和负载等参数满足要求,以实现有效的动力传递。

3、磨损与寿命

由于蜗轮传动的特殊性,磨损是不可避免的问题,在使用过程中,应关注蜗轮的磨损情况,及时更换磨损严重的部件,以确保传动的长期稳定运行。

蜗轮与蜗轮之间是可以实现啮合传动的,在实际应用中,需要考虑制造精度、装配精度、选型匹配、磨损等因素,对于特定的应用场景,可能需要采用多个蜗轮的串联或并联传动方式,为了确保传动的稳定性和可靠性,应定期进行维护和检查。

展望与建议

1、进一步研究优化蜗轮传动的设计和制造技术,提高传动效率和寿命。

2、探索新型材料在蜗轮传动中的应用,以提高其耐磨性和抗疲劳性能。

3、加强蜗轮传动装置的智能化和自动化程度,实现远程监控和故障诊断功能。

4、推广蜗轮传动在新能源、航空航天、工业机器人等领域的应用。

通过深入研究和不断的技术创新,我们可以进一步提高蜗轮传动的性能和应用范围,为现代机械传动领域的发展做出更大的贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...