本文目录导读:

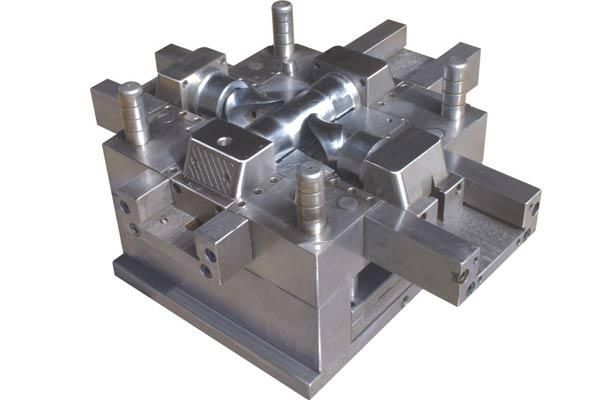

锻造模具在制造业中扮演着至关重要的角色,模具的质量和精度直接影响到锻造产品的质量和生产效率,掌握锻造模具制作的全过程对于提高产品质量和生产效率具有重要意义,本文将详细介绍锻造模具制作的全过程,包括设计、材料选择、加工、装配和调试等环节。

设计

1、需求分析:根据锻造产品的要求,明确模具的功能、尺寸、精度等参数。

2、结构设计:在设计过程中,应充分考虑模具的强度、刚度、耐磨性、抗腐蚀性等因素,合理的结构设计有助于降低制造成本和提高生产效率。

3、选材分析:根据模具的使用环境和要求,选择合适的材料,常用的材料包括高速钢、硬质合金、铝合金等。

4、绘制图纸:根据设计结果,绘制详细的模具图纸,为后续加工提供依据。

材料选择

1、钢材选择:钢材是模具制造中的主要材料,应根据使用要求和制造成本进行综合考虑,高速钢具有较好的韧性和耐磨性,适用于大多数锻造模具;硬质合金具有更高的硬度和耐磨性,适用于高硬度材料的锻造。

2、非金属材料的选用:部分模具部件可能需要使用非金属材料,如橡胶、塑料、陶瓷等,这些材料具有良好的绝缘性、耐腐蚀性等特点。

加工

1、切削加工:包括铣削、车削、钻削等,用于模具的粗加工和精加工。

2、热处理:热处理是提高模具性能的关键步骤,包括淬火、回火、表面强化等。

3、电加工:对于复杂形状的模具,可能需要采用电火花加工、线切割等方法。

4、表面处理:为了提高模具的耐磨性和抗腐蚀性,需要进行表面处理,如喷砂、镀铬等。

装配与调试

1、装配:按照图纸要求,将各个部件组装在一起,确保模具的精度和性能。

2、调试:在装配完成后,进行试运行调试,检查模具的工作性能和安全性,调试过程中可能需要进行局部调整和优化。

特殊工艺要求

1、精度要求:锻造模具的精度直接影响到锻造产品的质量和生产效率,在制造过程中应严格控制精度,采用先进的加工设备和检测方法。

2、耐磨性要求:模具在使用过程中会承受较大的磨损,因此应具有良好的耐磨性,通过选择合适的材料和热处理工艺,提高模具的耐磨性。

3、热处理要求:热处理是提高模具性能的关键步骤,合理的热处理工艺可以显著提高模具的硬度、耐磨性和抗腐蚀性。

4、安全要求:在模具制造过程中,应严格遵守安全规范,确保操作人员的安全。

案例分析

以汽车发动机锻造模具为例,介绍模具制造过程中的关键技术和难点,汽车发动机锻造模具具有高精度、高硬度、高耐磨性等特点,制造过程中需要采用先进的切削加工设备、热处理工艺和表面处理技术,还需要考虑模具的装配和调试,确保模具的工作性能和安全性。

锻造模具制作是一个复杂的过程,需要掌握全面的技术和经验,本文详细介绍了从设计到完成的整个过程,包括设计、材料选择、加工、装配和调试等环节,通过掌握这些技术和经验,可以提高锻造模具的质量和性能,进而提高锻造产品的质量和生产效率。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...