摘要:复合模具设计是一种先进的模具制造技术,它将多种材料通过特定的工艺组合在一起,形成具有多种功能的模具结构。该设计能够显著提高模具的性能和使用寿命,同时降低制造成本。复合模具设计涉及材料选择、结构设计、工艺制定等多个环节,要求设计师具备丰富的经验和专业知识。通过优化设计和精细制造,复合模具能够满足各种复杂产品的生产需求。

本文目录导读:

复合模具是一种广泛应用于制造业的重要工具,尤其在注塑、压铸、橡胶等领域中发挥着关键作用,复合模具设计是一个复杂的过程,需要考虑多种因素,包括材料选择、结构设计、制造工艺等,本文将详细介绍复合模具设计的过程和要点。

复合模具设计概述

复合模具是指由多种材料组成的模具,具有多种功能,如成型、定位、排气等,复合模具设计是指根据产品需求和制造工艺要求,对模具进行整体规划和设计,复合模具设计需要综合考虑材料、结构、工艺、成本等因素,以实现模具的高效、稳定、可靠和低成本制造。

复合模具设计流程

1、需求分析:需要了解产品的需求和制造工艺要求,包括产品形状、尺寸、材料、生产数量等。

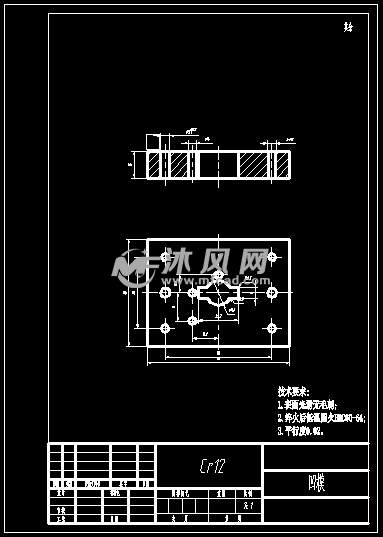

2、材料选择:根据产品需求和制造工艺要求,选择合适的模具材料,模具材料的选择需要考虑强度、耐磨性、耐腐蚀性等因素。

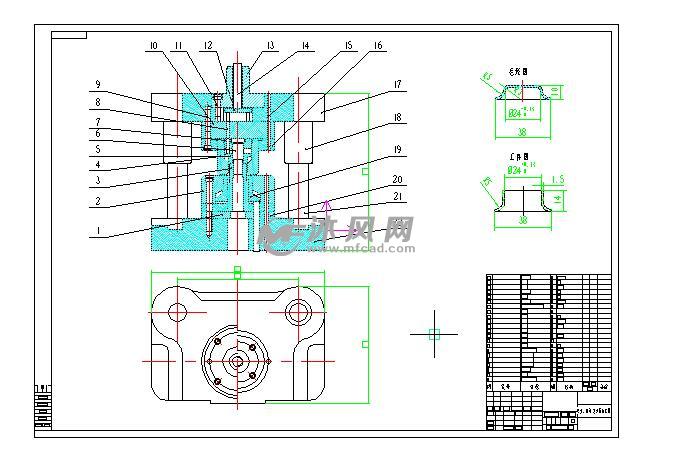

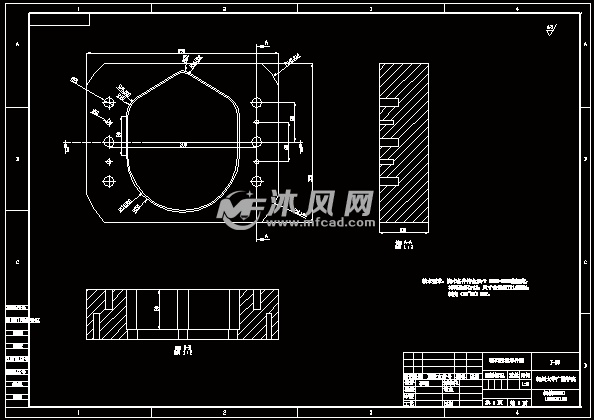

3、结构设计:根据产品需求和材料选择,进行模具的结构设计,模具结构设计包括定位、导向、排气、浇注系统等。

4、制造工艺规划:根据模具结构和材料选择,规划制造工艺,包括加工方法、加工顺序、加工参数等。

5、强度与寿命评估:对设计好的模具进行强度与寿命评估,以确保模具在使用过程中能够满足生产需求。

6、优化设计:根据评估结果,对模具设计进行优化,以提高模具的性能和降低成本。

7、图纸输出:完成优化设计后,输出模具设计图纸,包括二维图纸和三维模型。

复合模具设计要点

1、材料选择:模具材料的选择是影响模具性能的关键因素,在选择材料时,需要考虑材料的强度、耐磨性、耐腐蚀性、热稳定性等因素,还需要考虑材料的可加工性和成本等因素。

2、结构设计:模具的结构设计是实现模具功能的关键,在结构设计时,需要考虑模具的定位、导向、排气、浇注系统等,合理的结构设计可以提高模具的性能和寿命。

3、制造工艺规划:制造工艺规划是保证模具制造质量的关键,在制定工艺时,需要考虑加工方法、加工顺序、加工参数等因素,合理的工艺规划可以提高制造效率和质量。

4、强度与寿命评估:对模具进行强度与寿命评估是确保模具性能的重要步骤,评估方法包括有限元分析、疲劳分析等,通过评估,可以及时发现设计中的不足,并进行优化。

5、优化设计:优化设计是提高模具性能和降低成本的关键,优化方法包括改进结构、优化材料、调整工艺等,通过优化设计,可以实现模具的高效、稳定、可靠和低成本制造。

案例分析

以汽车零件注塑模具为例,介绍复合模具设计的实际应用,该模具采用钢与铝的复合材料,实现了高效散热和轻量化,在结构设计上,采用了先进的浇注系统和排气系统,提高了成型质量和效率,在制造工艺规划上,采用了数控机床和加工中心等先进设备,保证了加工精度和质量,通过强度与寿命评估和优化设计,实现了模具的长寿命和低成本制造。

复合模具设计是一个复杂的过程,需要综合考虑材料、结构、工艺等因素,本文介绍了复合模具设计的过程和要点,包括需求分析、材料选择等步骤和要点内容,通过案例分析,展示了复合模具设计的实际应用和成果,合理的复合模具设计可以提高模具的性能和寿命,降低制造成本,为制造业的发展做出贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...