摘要:本文研究了线束制造工艺的改进。通过对现有线束制造流程的分析,发现存在效率不高、质量不稳定等问题。为此,研究采用先进的制造技术和设备,对线束制造的各个环节进行优化,以提高生产效率、保证产品质量和降低成本。研究还涉及到新型材料的选用,以提高线束的耐用性和可靠性。这些改进将有助于提升线束制造行业的竞争力。

本文目录导读:

随着汽车、电子、航空航天等行业的快速发展,线束作为连接和传输信号的关键部件,其制造工艺的改进与创新显得尤为重要,线束制造的质量直接影响到产品的性能、安全性和可靠性,本文旨在探讨线束制造工艺的改进措施,以提高生产效率和产品质量。

线束制造工艺概述

线束制造主要包括线材加工、端子压接、组装、检测等环节,线材加工包括导线剥削、打磨、清洗等;端子压接是将导线与端子连接在一起,形成电连接;组装是将多个电连接组合在一起,形成线束;检测是对线束进行各项性能指标的测试,确保产品质量。

线束制造工艺改进方案

1、线材加工改进

(1)采用自动化剥线设备:通过引入先进的自动化剥线设备,可以实现高效、精确的线材加工,减少人为操作误差,提高生产效率。

(2)优化线材处理工艺:通过改进线材的清洗、打磨工艺,可以提高导线的导电性能,减少接触电阻,提高线束的可靠性。

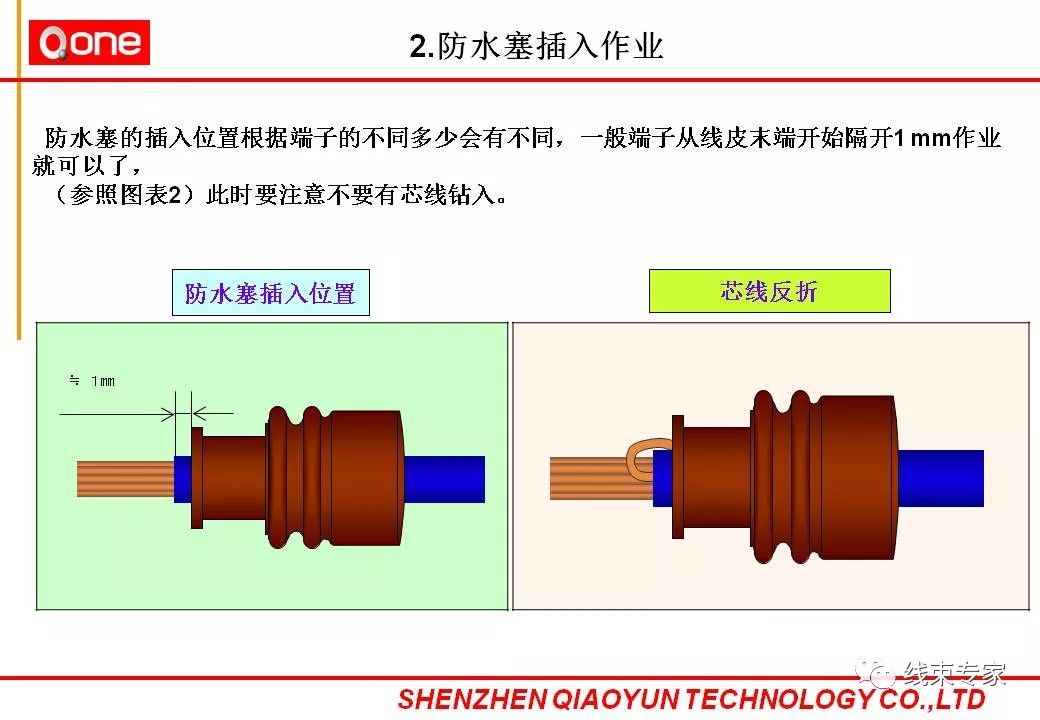

2、端子压接改进

(1)引入智能压接设备:采用具有自动识别和调节功能的智能压接设备,可以实现不同规格端子的自动压接,提高压接质量和效率。

(2)优化压接参数:通过调整压接力度、压接深度等参数,确保端子与导线的良好接触,降低接触电阻,提高压接可靠性。

3、组装工艺改进

(1)采用自动化组装设备:引入自动化组装设备,实现线束的自动组装,减少人工操作环节,提高组装效率。

(2)优化线束布局:通过改进线束的布局设计,使得线束更加紧凑、合理,便于安装和维护。

4、检测工艺改进

(1)引入自动化检测设备:采用自动化检测设备,实现线束的各项性能指标的自动检测,提高检测效率和准确性。

(2)完善检测流程:建立全面的检测流程,包括初检、中检和终检等环节,确保线束质量的全面控制。

工艺改进的实施与效果评估

1、实施步骤

(1)调研与分析:对当前线束制造工艺进行深入调研和分析,找出存在的问题和改进点。

(2)设备选型与采购:根据改进方案的需求,选择合适的设备和工具,进行采购和安装。

(3)工艺优化与调整:对新的设备和工艺进行调试和优化,确保改进方案的顺利实施。

(4)培训与推广:对操作人员进行培训,确保新工艺的顺利实施和推广。

2、效果评估

(1)生产效率评估:对比改进前后的生产效率,评估新工艺的实施效果。

(2)产品质量评估:通过对比改进前后的产品性能数据,评估新工艺对产品质量的提升效果。

(3)成本效益分析:对新工艺的实施成本进行分析,评估其经济效益。

通过线束制造工艺的改进,可以显著提高生产效率、产品质量和经济效益,随着科技的不断发展,线束制造工艺将朝着自动化、智能化方向发展,我们需要不断研究新技术、新工艺,提高线束制造水平,满足不断增长的市场需求。

1、加大研发投入:建议企业加大在线束制造工艺改进方面的研发投入,引进先进的设备和技术,提高生产工艺水平。

2、培养专业人才:建议企业加强人才培养和引进,建立一支高素质的研发团队,为线束制造工艺的改进提供人才支持。

3、加强与高校合作:建议企业与高校加强合作,共同研发新的线束制造工艺和技术,推动行业技术进步。

4、持续关注行业动态:建议企业持续关注行业动态和技术发展趋势,及时调整工艺改进策略,以适应市场需求。

线束制造工艺的改进对于提高产品质量、降低生产成本、增强企业竞争力具有重要意义,我们需要不断研究新技术、新工艺,提高线束制造水平,为行业的持续发展做出贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号