摘要:在车削零件中,螺纹加工工艺的实施规则至关重要。该规则包括选择合适的螺纹刀具、确定切削参数如转速和进给速率、保证工件夹持稳固等。加工过程中需确保刀具与工件之间的相对运动精确,避免误差。还需注意冷却液的使用,以延长刀具寿命并确保加工质量。严格遵守这些规则能显著提高螺纹加工的精度和效率。

本文目录导读:

在车削零件加工过程中,螺纹加工是非常重要的一环,螺纹的质量直接影响到零件的使用性能与寿命,掌握螺纹加工工艺的具体实施规则对于提高零件加工质量具有重要意义,本文将详细阐述车削零件中螺纹加工工艺的具体实施规则。

螺纹加工前的准备

1、选材与热处理:根据零件的使用要求,选择合适的材料并进行适当的热处理,以提高材料的切削性能和硬度。

2、零件定位与装夹:确保零件在车床上的定位准确,装夹牢固,以防止加工过程中产生振动或偏移。

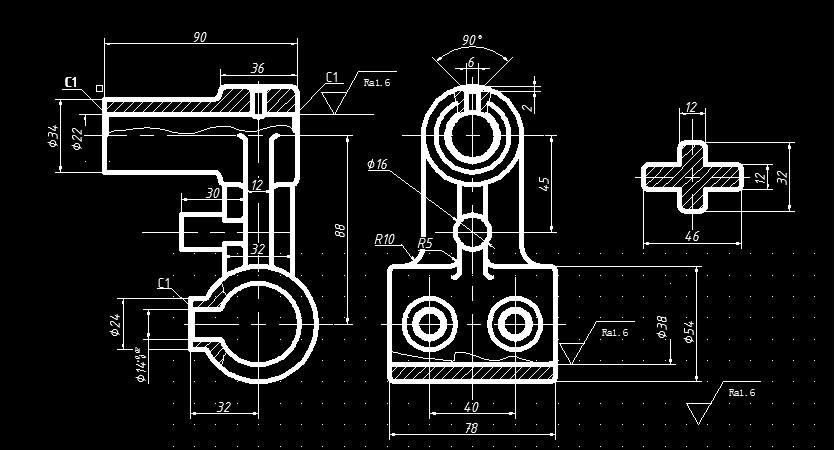

3、刀具选择:根据螺纹的类型、尺寸及材料选择合适的刀具,确保刀具的锋利度和耐用度。

螺纹加工工艺具体实施规则

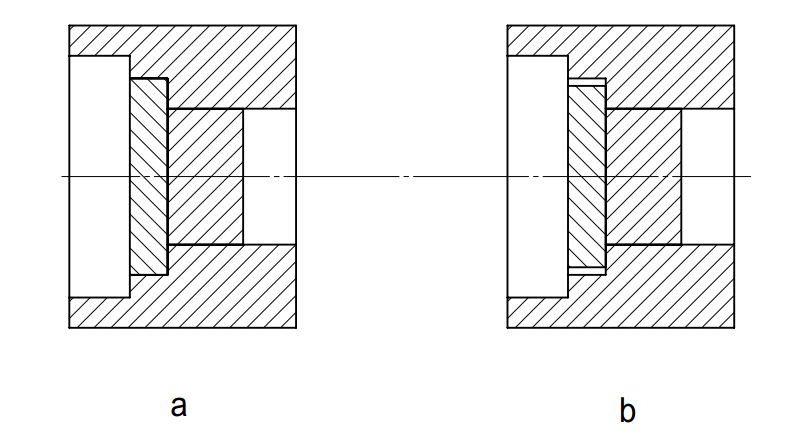

1、螺纹底孔加工:首先进行螺纹底孔的加工,底孔直径要略小于螺纹直径,以确保螺纹的顺利切削。

2、切削参数设置:根据材料、刀具及机床性能设置合理的切削参数,包括转速、进给量及切削深度等。

3、切削方式:采用正向切削和反向切削相结合的方式,以提高螺纹的质量,正向切削主要用于粗加工,反向切削用于精加工。

4、冷却液使用:在螺纹加工过程中,使用冷却液进行冷却和润滑,以延长刀具寿命、提高加工质量。

5、螺纹测量与修正:在加工过程中及加工完成后,对螺纹进行测量,如有误差,及时进行修正。

特殊螺纹的加工注意事项

1、针对不同类型螺纹(如三角形螺纹、矩形螺纹等),需掌握其特殊加工方法。

2、对于大螺距、深螺孔等复杂螺纹,需采用特殊的加工策略和设备。

3、在加工过程中,注意避免刀具过度磨损和断裂,确保加工过程的稳定性。

安全操作规范

1、操作前检查:操作前检查机床、刀具及夹具是否正常,确保安全装置齐全有效。

2、操作规范:操作过程中严格遵守操作规程,禁止超负荷运行机床。

3、防护用品:操作人员需佩戴专业的防护用品,如专业的工作服、专业的防护眼镜等。

4、紧急处理:一旦发生意外情况,应立即停机处理,确保人员和设备安全。

加工后的处理

1、清理与检验:加工完成后,清理螺纹表面的残渣,对螺纹进行全面的检验,确保其质量符合要求。

2、防腐处理:根据需要使用相应的防腐措施,如涂防锈油、镀锌等,以延长零件的使用寿命。

3、后续保养:定期对机床进行保养,检查刀具及夹具的磨损情况,及时更换磨损严重的部件。

车削零件中的螺纹加工是一个复杂而重要的过程,需要掌握一定的技术和技巧,本文详细阐述了螺纹加工前的准备、具体实施规则、特殊螺纹的加工注意事项、安全操作规范以及加工后的处理等方面的内容,希望能为从事车削零件加工的工程师和技术人员提供有益的参考,在实际操作过程中,还需根据具体情况灵活调整,确保螺纹的加工质量。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...