摘要:本文介绍了硬质合金压制压力的计算公式,包括其推导过程和应用场景。该公式可用于计算硬质合金压制过程中的压力,以确保产品质量和生产效益。通过应用该公式,可以优化压制工艺,提高生产效率和产品质量,降低成本,为工业生产提供有力支持。

本文目录导读:

硬质合金是一种重要的工程材料,广泛应用于机械、冶金、航空航天等领域,在硬质合金的生产过程中,压制压力是一个至关重要的工艺参数,直接影响产品的密度、性能及质量,掌握硬质合金压制压力的计算公式对于优化生产工艺、提高产品质量具有重要意义,本文将详细介绍硬质合金压制压力的计算公式及其应用。

硬质合金压制压力概述

硬质合金压制压力是指在压制过程中施加在原料上的力,使原料颗粒紧密排列,形成一定的形状和密度,压制压力的大小与原料的性质、颗粒大小、成型工艺等因素有关,在硬质合金的生产过程中,合适的压制压力能够保证产品的致密性、均匀性和性能。

硬质合金压制压力计算公式

硬质合金压制压力的计算公式主要基于弹性力学、塑性力学等理论,结合实验数据,进行推导和修正,常用的计算公式如下:

P = K × H × L / S²

P:压制压力(单位:帕斯卡或千牛)

K:修正系数,与原料性质、颗粒大小等因素有关

H:压机的最大压力(单位:千牛)

L:压坯高度(单位:米)

S²:压坯底面积(单位:平方米)

公式中各参数的意义及确定方法

1、修正系数K:与原料的性质、颗粒大小、成型工艺等因素有关,K值需要通过实验数据确定,对于不同的原料和工艺条件,K值会有所不同。

2、压机的最大压力H:指压机的最大工作压力,可通过压机的技术参数获得。

3、压坯高度L:指压制成型的硬质合金坯件的高度,可通过产品设计要求或实验确定。

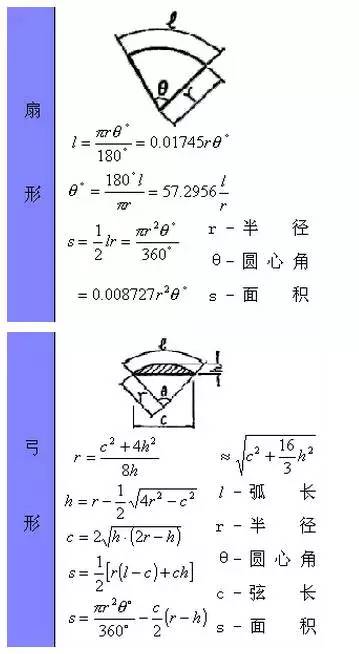

4、压坯底面积S²:指压坯底部的面积,可根据压坯的直径和形状进行计算,对于圆形压坯,S² = π × D² / 4,其中D为压坯直径。

公式应用及注意事项

1、公式应用:在实际生产中,根据原料性质、工艺条件和产品要求,通过试验确定修正系数K,结合压机的技术参数和产品设计要求,计算压制压力P。

2、注意事项:

(1)公式中的参数受到多种因素的影响,特别是修正系数K,需要根据实际情况进行调整。

(2)在压制过程中,还需考虑其他工艺参数,如温度、保压时间等。

(3)实验验证:在实际应用中,需要对计算得到的压制压力进行验证,确保产品的质量和性能。

硬质合金压制压力的影响因素及优化措施

1、原料性质:原料的硬度、粒度、形状等都会影响压制过程中的压力分布和密度分布,优化措施包括选择合适的原料、控制原料的粒度和形状等。

2、颗粒大小:颗粒大小对压制压力和产品的性能有重要影响,优化措施包括控制原料的粉碎细度,使颗粒大小分布均匀。

3、成型工艺:成型工艺参数如压制速度、保压时间等也会影响产品的质量和性能,优化措施包括选择合适的成型工艺参数,确保产品的致密性和均匀性。

4、设备性能:压机的性能直接影响压制过程中的压力大小和稳定性,优化措施包括选用性能优良的压机,确保压制过程中的压力稳定和精度。

硬质合金压制压力的计算公式对于优化生产工艺、提高产品质量具有重要意义,在实际应用中,需要根据原料性质、工艺条件和产品要求,结合实验数据确定修正系数,计算合适的压制压力,还需考虑其他工艺参数和设备性能的影响,确保产品的质量和性能。

建议与展望

1、建议:在实际生产中,应根据具体情况对公式进行修正和调整,以满足生产需求,还应加强实验研究,深入探索硬质合金压制过程中的规律和机理,为生产工艺的优化提供理论依据。

2、展望:随着科技的发展和工艺的进步,硬质合金的应用领域将越来越广泛,对产品质量的要求也将越来越高,硬质合金压制压力的计算公式将在智能化、精细化方面发挥更大作用,为硬质合金的生产提供更有力的技术支持。

掌握硬质合金压制压力的计算公式对于优化生产工艺、提高产品质量具有重要意义,在实际应用中,需结合实际情况进行实验验证和调整,确保产品的质量和性能,还应加强实验研究和技术创新,不断提高硬质合金的生产技术和产品质量。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号