摘要:橡胶配件加工涉及多个环节,包括原料选择、混合、成型、加工硬化和质量控制等。工艺和技术方面注重温度控制、压力调节和配方优化,以确保橡胶材料的性能。质量控制是确保橡胶配件质量的关键,涉及材料检测、生产过程的监控以及最终产品的评估。通过严格遵循工艺流程和质量控制标准,可生产出高质量、性能稳定的橡胶配件。

本文目录导读:

橡胶配件广泛应用于汽车、机械、电子、建筑等各个领域,其性能和质量对于产品的整体性能和使用寿命具有重要影响,橡胶配件加工是一个重要的工业领域,需要掌握先进的工艺技术和质量控制方法,本文将详细介绍橡胶配件加工的全过程,包括原料选择、加工工艺、设备选用及维护保养、常见问题和解决方案等。

原料选择

1、天然橡胶与合成橡胶

橡胶配件加工的主要原料包括天然橡胶和合成橡胶,天然橡胶来源于橡胶树,具有良好的弹性和耐磨性,但易受温度和湿度的影响,合成橡胶则是通过化学方法合成,具有较好的耐高温、耐油、耐酸碱等性能,在选择原料时,需根据产品用途、工作环境及性能要求进行合理选择。

2、辅助材料

除了橡胶之外,还需添加各种辅助材料,如硫化剂、促进剂、防老剂、颜料等,这些材料对于改善橡胶的性能、调整工艺过程、提高产品质量具有重要作用。

加工工艺

1、原材料准备

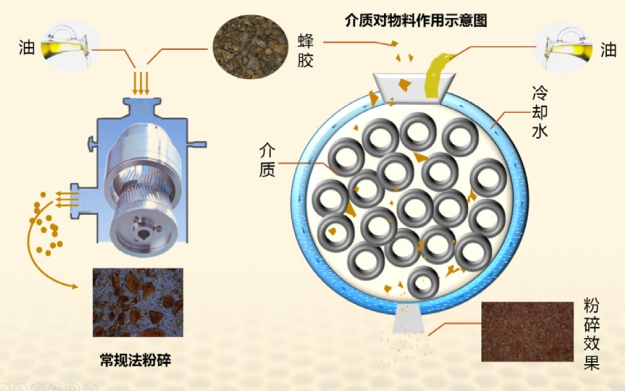

橡胶配件加工前,需对原料进行切割、干燥、筛分等处理,以确保原料的均匀性和质量。

2、配料与混炼

按照配方要求,将原料和辅助材料按比例混合,通过混炼机进行混炼,以获得均匀的胶料。

3、模具设计与制作

根据产品需求,设计并制作模具,模具的设计对于产品的成型和质量控制具有重要影响。

4、橡胶成型

将胶料放入模具,通过压制、挤出、注射等成型方法,获得所需的橡胶配件。

5、硫化处理

成型后的橡胶配件需进行硫化处理,以提高其物理性能和化学性能,硫化过程中,需控制温度、压力和时间,以确保产品的质量和性能。

6、后期处理

硫化后的产品需进行冷却、修剪、检验等后期处理,以获得最终的橡胶配件。

设备选用及维护保养

1、主要设备

橡胶配件加工的主要设备包括混炼机、压机、挤出机、注射机、硫化机等,这些设备的性能和质量对于产品的生产具有重要影响。

2、设备维护保养

设备使用过程中,需定期进行维护保养,包括清洁、润滑、紧固等,还需对设备进行定期检查,以确保设备的正常运行和延长使用寿命。

常见问题和解决方案

1、原材料问题

原料的均匀性和质量对于产品的性能具有重要影响,若原料质量不佳,可能导致产品性能不稳定,解决方案为严格筛选原料,确保原料质量。

2、加工工艺问题

加工过程中的温度、压力、时间等参数的控制对于产品质量具有重要影响,若参数控制不当,可能导致产品性能不佳或废品率增加,解决方案为优化工艺参数,提高工艺水平。

3、设备问题

设备故障或老化可能导致生产中断或产品质量下降,解决方案为加强设备维护保养,定期检查设备状况,及时更换老化设备。

质量控制与检测

1、质量控制

在橡胶配件加工过程中,需进行严格的质量控制,包括原料检验、过程控制和成品检验,通过控制各个环节的质量,确保产品的整体质量。

2、产品检测

产品完成后,需进行各项性能检测,如硬度、拉伸强度、撕裂强度、耐磨性等,通过检测,确保产品符合标准和客户要求。

橡胶配件加工是一个复杂的工业领域,需要掌握先进的工艺技术和质量控制方法,本文详细介绍了橡胶配件加工的全过程,包括原料选择、加工工艺、设备选用及维护保养、常见问题和解决方案等,希望通过本文的介绍,读者能对橡胶配件加工有更深入的了解,并为相关产业的发展做出贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...