摘要:电火花线切割加工存在一些缺点。加工速度较慢,不适合紧急生产需求。加工精度受电极丝张力的影响,需要精确控制。电极丝的损耗问题也是一大挑战,需定期更换,影响加工效率。电火花线切割加工还易受到材料性质的影响,对高硬度材料的加工效果可能不佳。针对具体应用场景和加工需求,需综合考虑使用电火花线切割加工技术。

本文目录导读:

电火花线切割加工作为一种重要的精密加工技术,广泛应用于机械制造、航空、汽车等领域,在实际应用中,电火花线切割加工也存在一些缺点,限制了其应用范围和加工效果,本文将对电火花线切割加工的缺点进行深入分析,以期为相关领域的改进和发展提供参考。

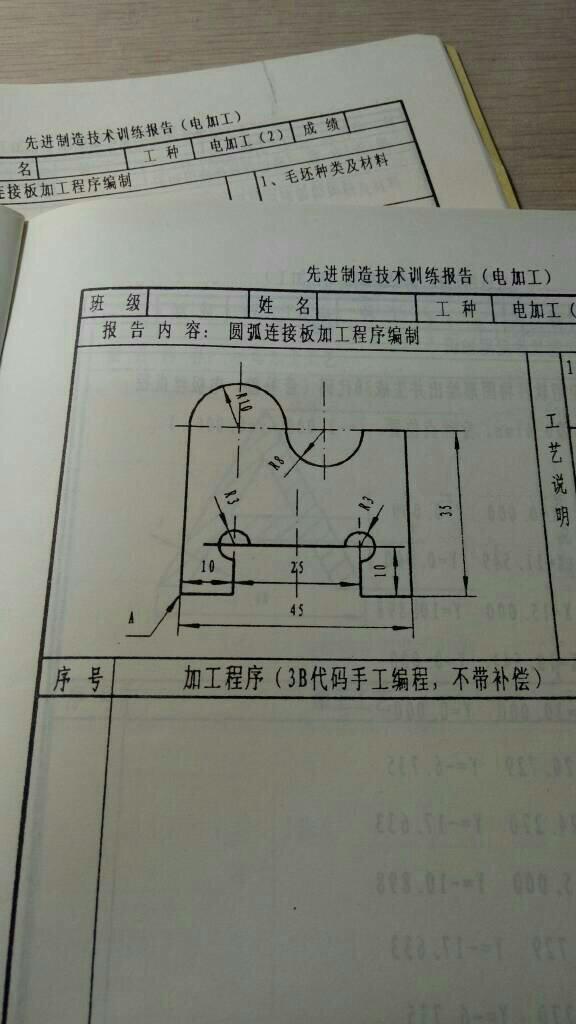

电火花线切割加工概述

电火花线切割加工是一种利用电火花加工原理进行切割加工的方法,它通过电极丝和工件之间的脉冲放电产生高温,使局部材料熔化甚至气化,从而实现材料的切割,电火花线切割加工具有高精度、高表面质量等优点,但也存在一些缺点,需要引起关注。

电火花线切割加工的缺点

1、加工速度较慢

电火花线切割加工的加工速度相对较慢,尤其是对于大型工件的加工,需要较长的时间,这限制了其在需要大量生产的环境中的应用。

2、材料适应性有限

电火花线切割加工对材料的适应性有限,对于一些硬度较高、熔点较高的材料,加工难度较大,对于某些特殊材料,如非金属、复合材料等,电火花线切割加工的效果也不理想。

3、设备成本高

电火花线切割加工设备成本较高,包括机床、电极丝、工作液等,这增加了企业的投资成本,限制了其在一些小型企业和个人工作室的普及。

4、加工精度受多种因素影响

电火花线切割加工的加工精度受多种因素影响,如电极丝的张紧力、工作液的浓度、脉冲参数等,这些因素的变化可能导致加工精度的波动,对加工过程的质量控制提出了更高的要求。

5、产生电极丝残留物

电火花线切割加工过程中,电极丝会产生一定的残留物,这些残留物可能附着在工件表面,影响工件的表面质量,电极丝的更换频率也较高,增加了额外的人工成本。

6、对操作人员技能要求较高

电火花线切割加工需要专业的操作人员来进行参数设置、设备维护等工作,操作人员的技能水平对加工效果具有重要影响,企业需要承担培训成本,确保操作人员的技能水平。

改进与发展建议

针对电火花线切割加工的缺点,提出以下改进与发展建议:

1、提高加工速度

通过优化设备结构、改进脉冲参数等方法,提高电火花线切割加工的加工速度,以满足大量生产的需求。

2、拓展材料适应性

研究新型电极丝和工艺方法,提高电火花线切割加工对材料的适应性,特别是针对硬度较高、熔点较高的材料以及特殊材料。

3、降低设备成本

通过技术创新和规模化生产,降低电火花线切割加工设备的成本,以推动其在小型企业和个人工作室的普及。

4、提高加工精度与稳定性

优化设备设计和控制系统,提高电火花线切割加工的精度和稳定性,减少影响因素对加工效果的影响。

5、减少电极丝残留物

研究新型电极丝材料和工艺方法,减少电极丝在加工过程中的残留物,提高工件的表面质量。

6、加强技能培训与传承

加强操作人员的技能培训,提高操作人员的技能水平,建立技能传承机制,确保企业内技能的不断积累与传承。

电火花线切割加工作为一种重要的精密加工技术,在机械制造、航空、汽车等领域具有广泛应用,其存在的缺点如加工速度慢、材料适应性有限、设备成本高、加工精度受多种因素影响等,限制了其应用范围和加工效果,针对这些缺点,本文提出了相应的改进与发展建议,通过不断提高技术水平、优化设备设计和工艺方法,有望推动电火花线切割加工的进一步发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...