摘要:本文介绍了链轮的加工工艺设计。该设计包括材料选择、切削工具的选择、加工步骤的规划和优化等方面。通过合理的工艺设计,可以提高链轮加工的效率和质量,确保链轮的使用性能和使用寿命。该摘要简洁明了,概括了链轮加工工艺设计的主要内容。

本文目录导读:

链轮作为一种重要的机械传动部件,广泛应用于各种机械设备中,其性能直接影响到整个设备的运行效率和寿命,对链轮加工工艺设计的研究具有重要意义,本文将详细介绍链轮的加工工艺设计,包括材料选择、热处理、机械加工及检测等方面。

材料选择

1、钢材选择

链轮常用的材料主要包括各种碳钢、合金钢等,在选择材料时,需考虑链轮的使用环境、受力情况、耐磨性、强度和韧性等因素,对于重载、高速或高磨损的场合,应选用高强度、高耐磨性的合金钢材料。

2、材质要求

所选材料应具有良好的可加工性、热处理性能及抗疲劳性能,应确保材料无内部缺陷,如裂纹、气孔等,以保证链轮的质量和性能。

热处理工艺

1、预备热处理

链轮在机械加工前,通常需要进行预备热处理,如退火、正火等,以改善材料的组织结构和性能,提高加工过程中的切削性能。

2、最终热处理

链轮加工完成后,需进行淬火和回火等最终热处理,以提高其硬度和耐磨性,同时保证足够的韧性,淬火时需注意避免变形和裂纹的产生。

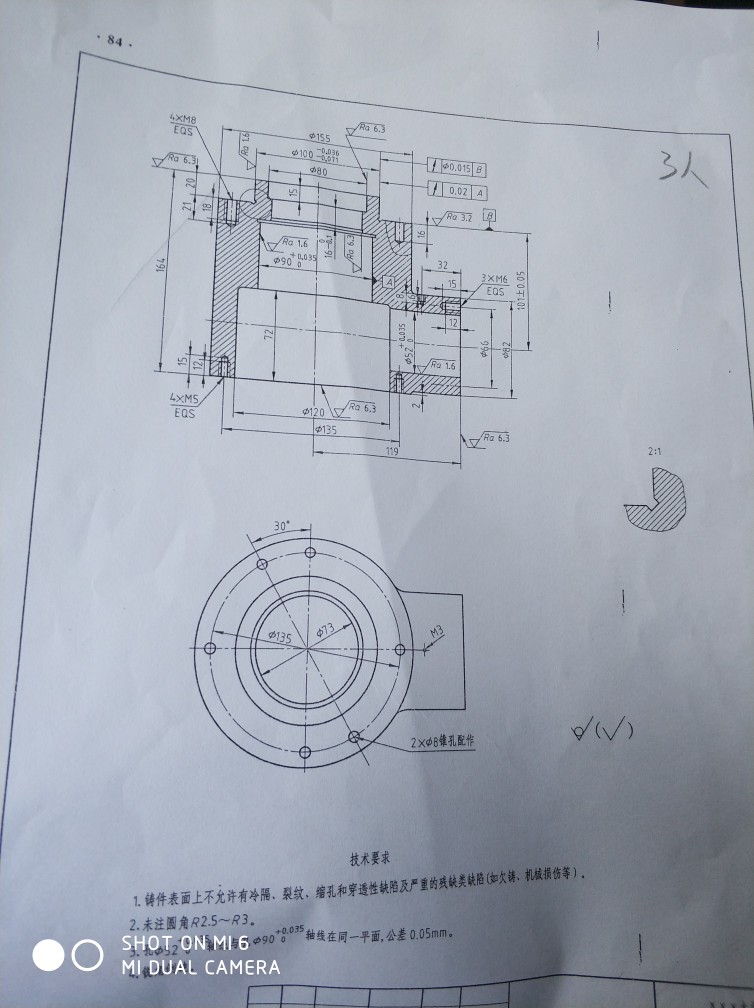

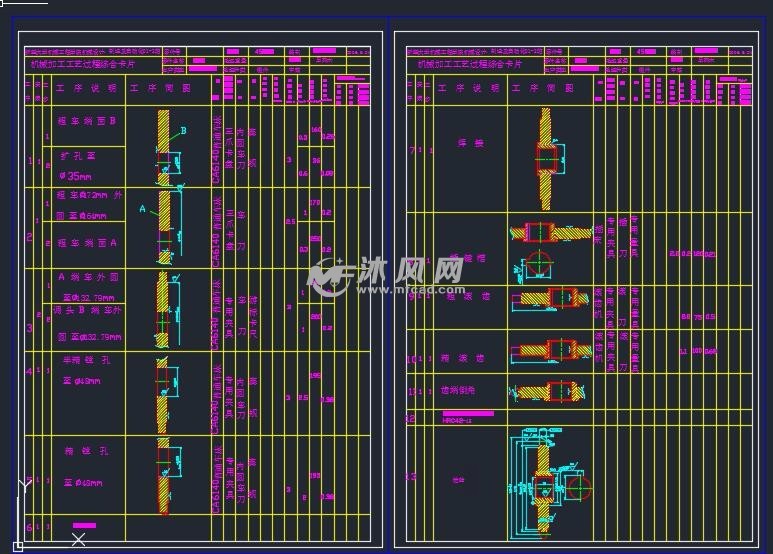

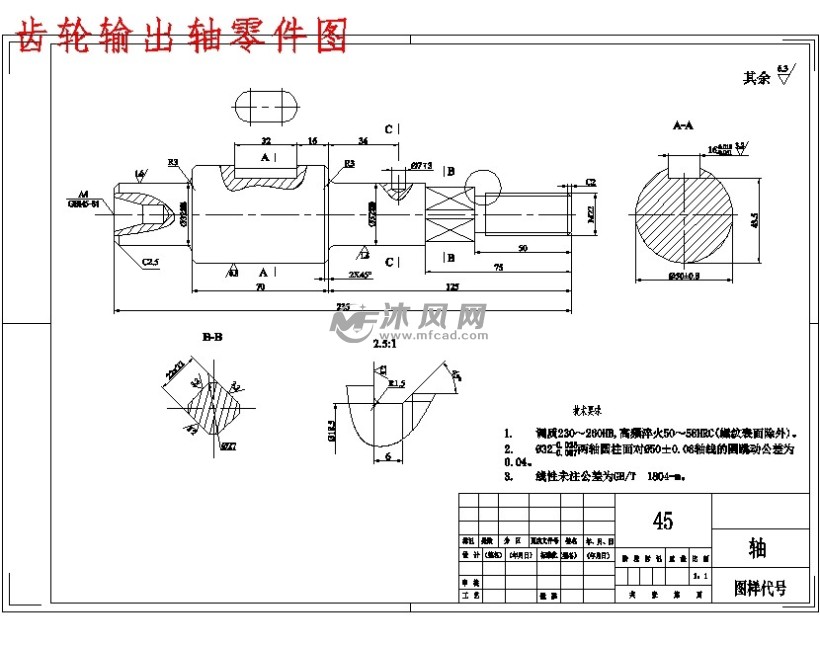

机械加工工艺

1、锻造

链轮的锻造工艺包括粗坯锻造、热锻造和精锻等,锻造过程中需注意金属流线、锻打温度及变形量等因素,以提高链轮的力学性能和耐用性。

2、切削加工

切削加工主要包括车削、铣削、钻孔等,在加工过程中,应选择合适的刀具、切削参数和冷却液,以保证加工精度和表面质量,需控制切削力,避免链轮产生裂纹或变形。

3、齿轮加工

链轮的齿形加工是关键技术之一,通常采用滚齿、插齿等工艺,在齿形加工过程中,应确保齿轮的精度、表面粗糙度和硬度达到要求,以保证链轮与齿轮之间的良好啮合。

4、抛光与检测

加工完成后,需对链轮进行抛光处理,以提高其表面质量,应进行严格的检测,包括尺寸检测、形位公差检测、表面质量检测和性能检测等,以确保链轮的质量符合设计要求。

加工工艺优化建议

1、采用先进的数控设备和技术,提高链轮加工的精度和效率。

2、优化切削参数和工艺路线,降低切削力和热变形,提高加工质量。

3、选用高性能的刀具和切削液,提高刀具耐用性和加工表面质量。

4、加强过程控制,严格遵循工艺流程和操作规范,确保链轮质量稳定可靠。

链轮的加工工艺设计是一个复杂的过程,涉及材料选择、热处理、机械加工及检测等多个环节,本文详细介绍了链轮的加工工艺设计过程,旨在为相关企业和技术人员提供有益的参考,在实际生产过程中,应根据链轮的具体使用要求和条件,合理选择材料、优化工艺参数和严格控制生产过程,以提高链轮的质量和性能,满足客户需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号