摘要:本文详细阐述了电动车充电器的生产工艺。从原材料采购到组装测试,每个环节都至关重要。生产过程中涉及的关键技术包括高效能量转换、智能充电管理、安全保护机制等。本文旨在让读者了解电动车充电器从零部件到成品的全过程,以便更好地了解充电器的制造技术和质量控制。

本文目录导读:

随着电动车行业的快速发展,电动车充电器作为电动车的核心配件之一,其市场需求也日益增长,为了满足市场需求并确保充电器的品质,了解电动车充电器的生产工艺显得尤为重要,本文将详细介绍电动车充电器的生产工艺流程,帮助读者了解充电器从零部件到成品的全过程。

生产工艺流程

1、零部件采购

电动车充电器的生产首先始于零部件的采购,这些零部件包括外壳、电路板、电子元件(如电容、电阻、晶体管等)、电源线、指示灯等,为了确保产品质量,采购环节需要严格筛选合格的供应商,并对零部件进行质量检测。

2、电路板设计与制作

电路板是充电器的核心部分,负责电流的控制与传输,设计电路板时,需要考虑电流强度、电压、电路布局等因素,制作过程中,采用专业的电路板制作设备,将电路图纸转化为实际电路板,完成后,需对电路板进行全面测试,确保其性能稳定。

3、电子元件的焊接

根据电路板的设计要求,将各种电子元件(如电容、电阻、晶体管等)焊接到电路板上,这个过程需要精湛的焊接技术,以确保焊接点的质量和稳定性。

4、组装与初步测试

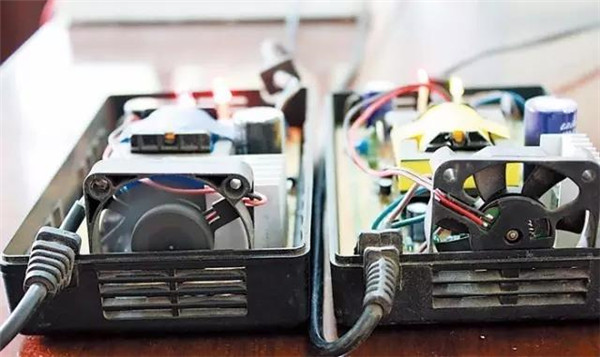

将焊接好的电路板、外壳、电源线、指示灯等部件进行组装,组装完成后,进行初步测试,检查充电器是否能正常工作,以及各项性能指标是否达标。

5、老化测试

老化测试是充电器生产过程中重要的一环,通过长时间的工作测试,检查充电器在连续工作下的性能稳定性,确保其在实际使用中的耐用性。

6、成品检测与包装

经过上述流程后,对充电器进行全面的成品检测,检测合格后,进行包装,准备出货。

生产工艺中的关键环节

1、电路板设计

电路板设计是充电器生产工艺中的关键环节,一个好的电路板设计能够确保充电器的性能稳定、安全可靠,设计时,需要考虑电流强度、电压、电路布局、元件选型等因素。

2、焊接质量

焊接质量直接影响到充电器的性能稳定性,焊接过程中需要采用先进的焊接技术,确保焊接点的质量和稳定性,焊接完成后需要进行严格的检测,确保无虚焊、假焊等现象。

3、老化测试

老化测试是确保充电器质量的重要措施,通过模拟实际使用场景,对充电器进行长时间的工作测试,检查其性能稳定性,从而确保产品在用户手中的耐用性。

质量控制与措施

1、严格筛选供应商

为了确保充电器的质量,需要从源头控制,严格筛选合格的供应商,确保零部件的质量。

2、全面的检测流程

在充电器生产的各个环节,都需要进行全面的检测,确保产品质量,如电路板的测试、成品检测等。

3、持续改进与优化

生产过程中,需要不断收集反馈,对工艺进行持续改进与优化,以提高产品质量和生产效率。

电动车充电器生产工艺涉及到多个环节,包括零部件采购、电路板设计与制作、电子元件的焊接、组装与初步测试、老化测试、成品检测与包装等,电路板设计、焊接质量和老化测试是关键环节,为了保障充电器的质量,需要从源头控制,严格筛选供应商,并在各个环节进行全面的检测,还需要不断改进与优化工艺,提高产品质量和生产效率,只有这样,才能生产出高品质、高性能的电动车充电器,满足市场需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号